-

Aplicaciones

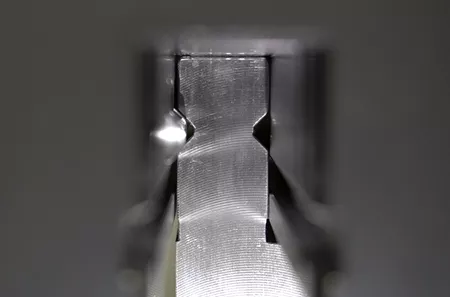

Doblado al aire

Doblado al aireDoblado de chapas de metal en ángulos diferentes utilizando un juego limitado de herramientas.

Doblado a fondo

Doblado a fondoDoblado de chapas de metal introduciendo la chapa entre el punzón y la matriz.

Doblado de bridas cortas

Doblado de bridas cortasSoluciones de utillaje de WILA para conseguir bridas de menor longitud.

Doblado en las proximidades de recortes

Doblado en las proximidades de recortesEvite deformaciones al realizar doblados cerca de recortes.

Doblar sin acumulación de metal

Doblar sin acumulación de metalFormas de limitar la acumulación de metal

Doblado de cajas

Doblado de cajasLa embutición exige reflexionar de antemano sobre la elección de la prensa dobladora y las herramientas.

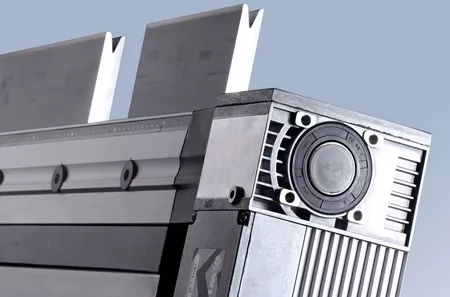

Doblado de alta intensidad

Doblado de alta intensidadHerramientas y portaherramientas para el doblado de acero grueso o de alta resistencia.

Aplanado

AplanadoAcabado de bordes afilados y refuerzo de piezas de los productos elaborados en chapa metálica.

Doblado de radios grandes

Doblado de radios grandesGeneración de un curvado de radio grande respecto al grosor del material.

Doblado sin marcas

Doblado sin marcasReduce las marcas sobre la superficie del material doblado.

Doblado en Z

Doblado en ZEjecución de dos doblados iguales y opuestos en una sola operación.

Una visión general de todas las aplicaciones y técnicas de doblado.

Todas las aplicaciones -

Productos

-

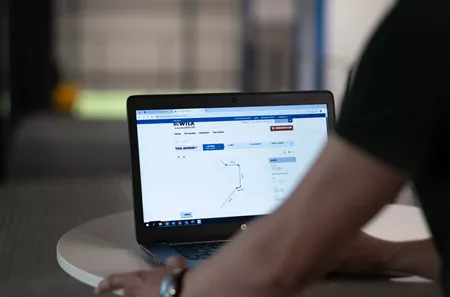

Conocimientos e innovación

Todo lo que siempre quiso saber sobre el doblado de planchas de metal.

Siga leyendo - Servicio y asistencia

- Acerca de WILA